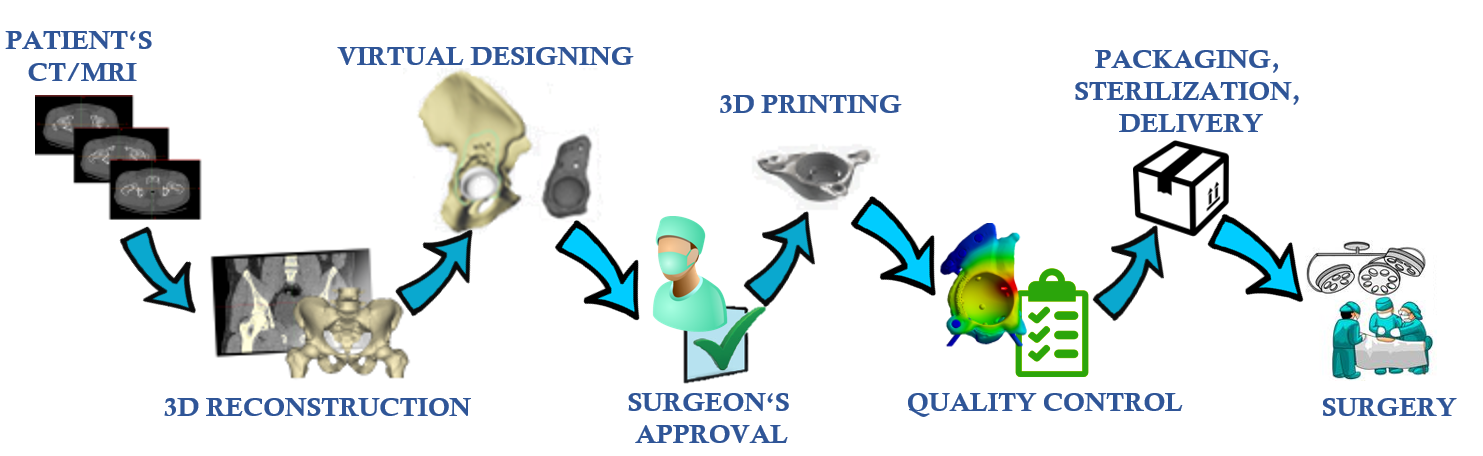

Réception des données

Réception des données Segmentation anatomique

Segmentation anatomique Planning Pré-chirurgical

Planning Pré-chirurgical Validation par le chirurgien

Validation par le chirurgien Test final par Analyse des éléments finis

Test final par Analyse des éléments finis Impression 3D / Fraisage 5+1 axes

Impression 3D / Fraisage 5+1 axes Contrôle de la qualité

Contrôle de la qualité Stérilisation et conditionnement

Stérilisation et conditionnement

Réception des données et requis pour un implant sur-mesure

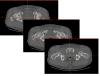

Le processus commence avec le dépôt des données médicales du patient et des spécifications pour le design de l’implant sur-mesure à Ortho Baltic. Le chirurgien fournit les données provenant de l’examen radiologique du patient. Une tomographie par ordinateur (CT-Scan) est généralement suffisante ; cependant, si le chirurgien demande à ne pas être limité qu’à la personnalisation de la topologie de l’implant et de sa fixation primaire, et souhaite que la prothèse soit ajustée d’un point de vue biomécanique aux articulations adjacentes (qui se sont déjà adapté aux changements morphologiques du patient), alors d’autres examens radiologiques sont nécessaires (par exemple, radiologie complète des membres inférieurs selon deux profils qui montrerait la position des axes articulaires du membre inférieur par rapport aux autres articulations). Les données de l’examen radiologique du patient sont acceptées seulement sous le format DICOM. Les différents moyens de dépôt de données sont les suivants:- Transfert en utilisant un serveur PACS;

- Envoi par d’autres moyens de stockage virtuel/serveurs de transfert;

- Données enregistrées sur un moyen de stockage digital (CD, DVD, Clé USB) envoyé par courrier.

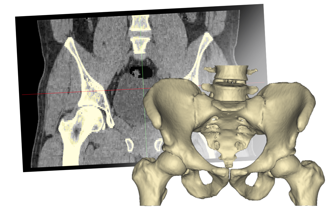

Segmentation anatomique du modèle sur-mesure

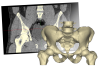

À partir des images en 3D provenant de l’examen radiologique du patient, l’ingénieur en reconstruction 3D, travaillant en collaboration avec un radiologiste (si nécessaire) et utilisant le logiciel certifié Mimics® Medical, réalise la reconstruction 3D; il reconstruit un modèle anatomique virtuel sur-mesure qui sera utilisé afin de concevoir l’implantDesign préliminaire de l’implant sur-mesure et des guides chirurgicaux

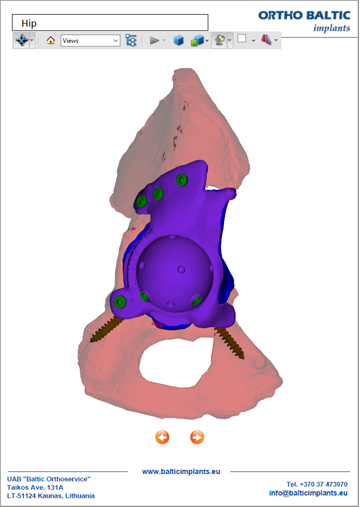

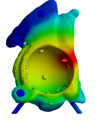

Selon le modèle anatomique sur-mesure du patient et des requis décris dans le formulaire de commande, les designs préliminaires de l’implant sur-mesure et des guides chirurgicaux à usage unique sont réalisés. Un test non-destructif de l’implant est également conduit à l'aide du logiciel d’analyse des éléments finis ANSYS® (analyses des caractéristiques de la structure de l’implant). Si besoin, le design préliminaire peut être perfectionné, modifié par interactions avec le chirurgien.Planning Pré-chirurgical / description des requis pour l’implant sur-mesure et les guides chirurgicaux

Les modèles anatomiques sur-mesure résultant des étapes précédentes sont fournis pour le planning pré-chirurgical (PP): modèle anatomique, modèles de l’implant et des guides chirurgicaux. Les modèles du PP peuvent être fournis sous deux formes:- Virtuelle (PDF 3D) ou

- Matérielle, à partir de matériau biocompatible, le PA 2200 (Nylon-12) et utilisant l’impression 3D par technologie SLS

Confirmation du chirurgien que le design de l’implant sur-mesure et des dispositifs associés sont appropriés

Si les résultats du planning pré-chirurgical (PP) sont concluants, le chirurgien remplit le protocole du planning pré-chirurgical (PPP) et confirme par signature que le planning de l’intervention chirurgicale, le design de l’implant sur-mesure et de ses accessoires sont appropriés pour un patient particulier (pour sa condition clinique spécifique).Tests finaux du design de l’implant sur-mesure

Dès que le chirurgien signe le PPP, un dernier test non destructif est réalisé sur le design virtuel de l’implant en utilisant le logiciel d’analyse des éléments finis ANSYS®.Technologies de production et matériaux utilisés

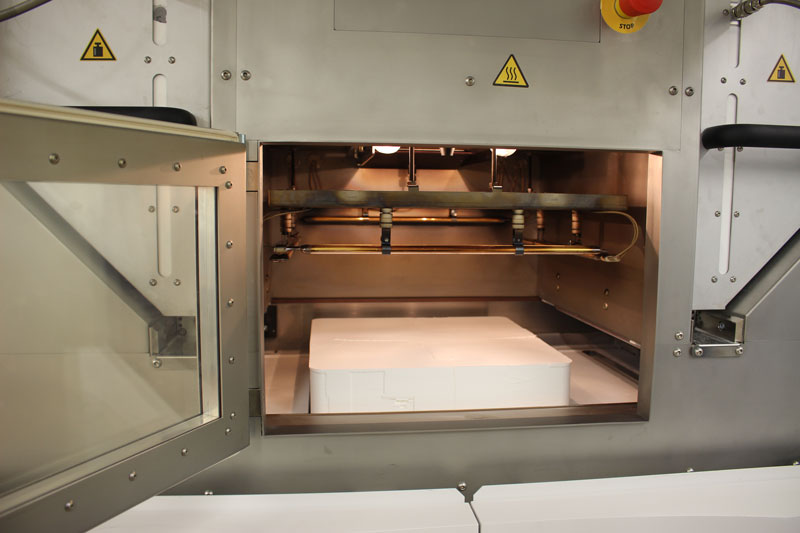

Les matériaux et technologies de production suivants sont utilisés pour la fabrication des implants sur-mesure:- Pour fabriquer les implants sur-mesure, nous utilisons la technologie de fabrication additive DMLS (Direct Metal Laser Sintering) et une poudre d’alliage de Titane de grade 5 (médical) Ti6Al4V, dispensée par couche de 30-µ et frittée par un laser optique;

- Certains composants d’implants sur-mesure (par exemple la fosse articulaire de l’articulation temporo mandibulaire prothétique) sont fabriqués à partir de polyéthylène à très haute masse molaire UHMWPE grâce à une technologie de fraisage 5+1 axes;

- Les guides chirurgicaux à usage unique sont imprimés à partir d’un polymère biocompatible (PA 2200, ou Nylon-12) et utilisant la technologie de fabrication additive SLS (Selective Laser Sintering).

Vérification et validation des dispositifs médicaux (Contrôle qualité)

Les implants sur-mesure et les guides chirurgicaux sont des dispositifs médicaux de classe IIb à III ; Leur validation et leur vérification sont réalisées à chaque étape de développement de produit en accord avec les exigences de la norme ISO 13485. Pour répondre à ces exigences, pendant la dernière étape du contrôle de la qualité, l’implant subit une analyse de sa géométrie, de sa rugosité de surface, de défauts internes et de sa composition chimiqueStérilisation et conditionnement des dispositifs médicaux

Le nettoyage, le lavage, la désinfection et le conditionnement des implants sur-mesure et des guides chirurgicaux sont réalisés dans une chambre blanche certifiée ISO Class 7 cleanroom (ISO 14644) au sein de notre compagnie.

Tous les implants possédant une structure en maillage sont envoyés en Allemagne dans une entreprise spécialisée certifiée pour une stérilisation par rayonnement gamma (ISO 11137). Tous les autres implants sont stérilisés par rayonnement gamma uniquement sur demande, les dispositifs médicaux sont livrés aux établissements de santé préparés pour la stérilisation: nettoyés, désinfectés et conditionnés.